*章:数控机床知识(课堂理论+现场实物讲解为主)

1、机床介绍

2、机床组成

3、机加工原理

4、加工中心的主要加工对象

5、加工中心的分类

6、不同类型机床的适用范围

7、机床的日常维护与保养

8、机床基本故障排除

①程序报警 ②伺服报警 ③超程报警 ④过热报警 ⑤系统报警

第二章:机械识图及公差配合(课堂理论讲解+工厂图纸实战)

一、为什么一定要学好机械识图

1、机械识图的重要性

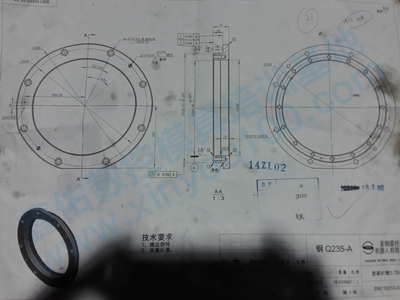

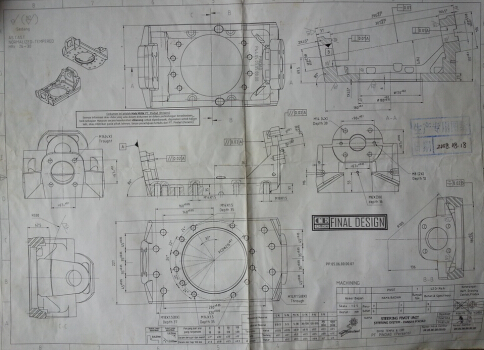

2、一张完整的工厂图纸包含的信息(举例对照讲解工厂图纸)

3、怎样学好机械识图这门功课

二、投影基础1.中心投影、平行投影、正投影的的特性

2、三视图的形成

3、找一个实物画出三视图

4、三视图的投影关系

5、机械图纸中的图线及其画法。

6、总结及作业

三、基本体及组合体三视图

1、基本体的三视图

2、组合体的三视图

3、组合体表面的连接关系

4、组合体三视图的绘制

5、组合体读图方法

6、总结及作业

四、 机件的表达方法

1、6个基本视图 *角画法、第三角画法

2、向视图 3、局部视图 4、斜视图 5、旋转视图 6、剖视图 7、断面图 8、其它常用表达方法 9、总结及作业

五、零件图的内容

1、零件图中的尺寸标注及尺寸公差

1、尺寸单位换算2、尺寸标注形式3、合理标注尺寸的原则4、尺寸标注常用的符号和缩写词5、尺寸公差6、工厂图纸中尺寸标注案例识读

2、零件图中形状和位置公差

1、形位公差的代号 2.形位公差在图样上的标注 3.形位公差的标注综合举例 4、工厂图纸上的形位公差案例识读

3、零件图中表面粗糙度标注

1、表面粗糙度的概念及参数 2、表面粗糙度符号 3、表面粗糙度的代号4、表面粗糙度其它表达方式5、工厂图纸上表面粗糙度案例识读

4、零件图中螺纹的标注

1、螺纹的种类2、螺纹的代号标注3、螺纹标记在视图上的标注方法4、工厂图纸中螺纹标注案例

5、零件图中常见的工艺结构

6、总结及作业

六、 读零件图的方法

1、识读零件图的一般方法和步骤2、读零件图的实战综合练习

第三章: 机床操作的基础知识(车间现场实物讲解+实战)

1、面板

① 三菱系统(MITSUBISH) ② 发那科系统(FANUC) ③ 西门子系统(SIEMENS)

2、机床安全操作规程

3、刀具知识

① 刀柄:强力夹头刀柄、弹性夹头刀柄、油路刀柄、快速钻夹头刀柄、攻丝刀柄、热缩刀柄(安威)

② 刀杆、刀盘、刀粒、快进给铣刀、直角台肩铣刀、圆鼻铣刀、球形仿形铣刀、平面铣刀、玉米铣刀

③ 合金铣刀:平刀、圆鼻刀、球刀、波刃刀(粗皮刀)、非标

④ 镗刀、铰刀:粗镗刀、精镗刀、铰刀

⑤ 钻头:合金钻头、高速钢钻头、涂层钻头

⑥ 丝锥:直槽丝锥、螺旋丝锥、挤压丝锥、先端丝锥

4、量具

① 卡尺、② 内、外千分尺、③ 深度尺、④ 角度尺、⑤ 通止规、⑥ 百分表、⑦ 分中棒(寻边器)、⑧ 对刀仪

5、程序单

6、常用加工材料介绍

第四章:加工中心操作技巧 (车间现场理论讲解+师傅示范+学员实战)

1、装夹基准及注意事项

① 装夹前的注意事项、②装夹方法、③定位基准的详细讲解、百分表的使用介绍、④夹具装夹技巧、⑤装夹的安全要求、⑥ 现场实践操作、训练

2、分中取数

① 分中棒(寻边器)、电子分中等的使用方法及详细讲解

②四面分中技巧

③单边碰数技巧

④圆(分中棒、百分表)分中注意事项

⑤等斜度分中注意事项

⑥利用辅助工具分中

⑦加工坐标系X、Y轴抄数

⑧坐标应用的详细讲解(相对、绝对、机械坐标等)

⑨现场实践操作、训练

3、对刀

①红外线对刀、对刀仪等的使用方法及详细讲解

②对顶/底为零

③高度差

④利用辅助工具对刀

⑤加工坐标系Z轴抄数

⑥辅助加工坐标系

⑦刀补输入、刀库调用

⑧刀具大小、刀摆的测量

⑨刀具的刃磨

⑩现场实践操作、训练

4、程序的传输

① DNC连线 ② MDI录入 ③ 自动运行 ④ 刀路模拟软件和传输软件详解

5、*刀切削的安全操作方法

6、加工过程中特殊情况处理

① 断刀

② 换刀粒

③ 擦刀杆

④ 接刀

⑤ 弹刀

⑥ 粘刀

⑦ 掉刀

⑧ 程序的修改

⑨ 转速和进给的配合

⑩ 冷却液的使用

7、尺寸及品质检测

8、整体流程讲解及实训

第五章:手工编程技术 (课堂理论讲解+工厂案例练习+车间实战)

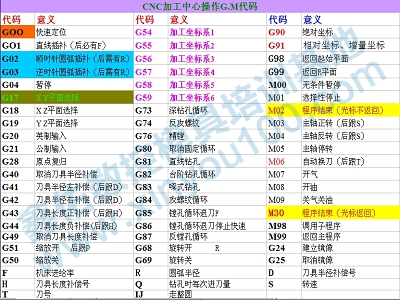

1、G、M代码的介绍

2、加工坐标系的确定和原理

3、常用G代码编程技巧

① G90、G91区别及应用

② G01、G00编程方法

③ G02、G03编程方法

④ 刀补(半径和长度)的原理和应用(如:G41、G42、G43、G44、G49、G40等)

⑤ 固定循环的编程方法(如:G81、G83、G73、G84、G74、G85、G86、G87、G76、G80等)

⑥ 子程序的编程方法(如:M99、M98等)

⑦ 镜像、旋转、缩放指令的应用(如:G51、G50等)

⑧ 常用辅助功能讲解(如:M03、M30等)

⑨ 程序的结构和格式

⑩ 现场实践操作、训练

4、加工工艺知识

① 零件的工艺分析

② 工艺方案设计

③ 工步设计

④ 进给路线的确定

⑤ 加工余量的确定

⑥ 工序尺寸及公差的确定

⑦ 切削用量的选择

5、加工中心操作工要求

第六章:综合实训及工厂案例分析